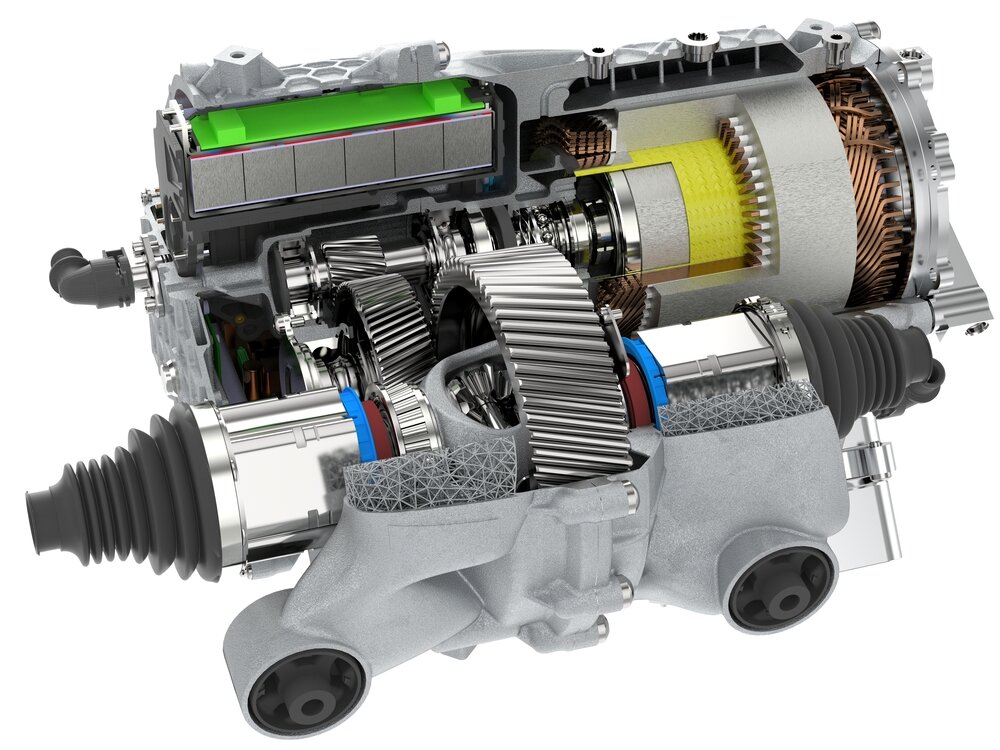

Inżynierowie z Weissach pochwalili się prototypem silnika elektrycznego, którego obudowę wykonano za pomocą drukarki 3D. Według Porsche druk 3D pozwolił otrzymać lżejszy, sztywniejszy i bardziej kompaktowy zespół napędowy. Ponieważ mowa o silniku elektrycznym, de facto zespół składa się z właściwego motoru elektrycznego i modułu przekładni (odpowiednika skrzyni biegów w autach spalinowych).

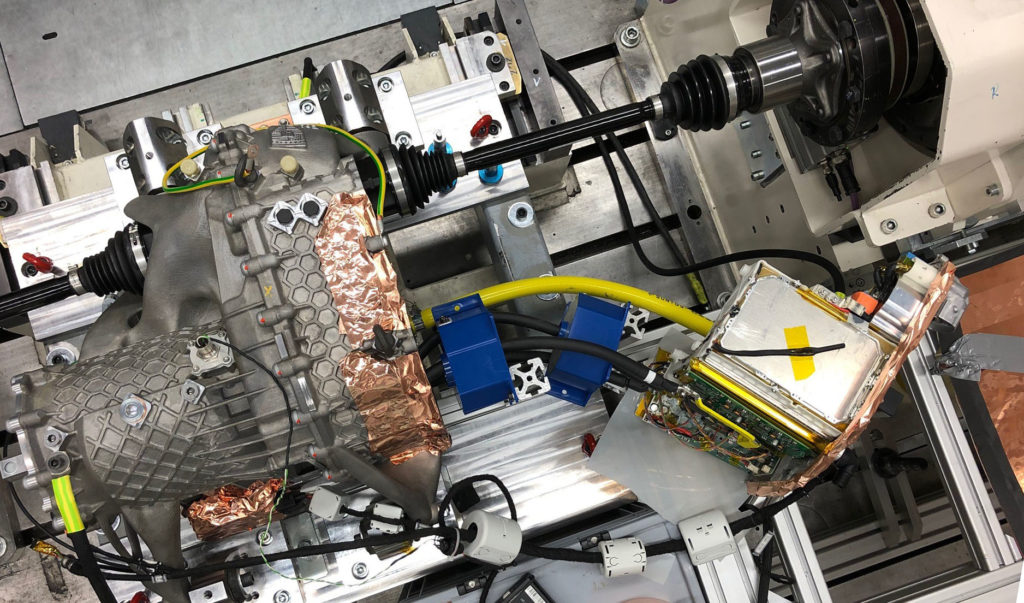

Prototyp wykonano na drukarce 3D, ale nie takiej “zwykłej”, drukującej przestrzenne obiekty z tworzyw sztucznych. Wykorzystano sprzęt korzystający z technologii przyrostowego stapiania laserowego. Otrzymana w tym procesie konstrukcja przeszła pozytywnie wszystkie testy wytrzymałościowe i jakościowe. Jak podkreśla Falk Heilfort, kierownik projektu w dziale rozwoju układów napędowych w Porsche Development Center w Weissach, “to dowodzi, że wytwarzanie przyrostowe (tj. metodą przyrostowego, laserowego stapiania – dop. red.) ze wszystkimi jego zaletami nadaje się również do większych i mocno obciążonych elementów elektrycznych samochodów sportowych”. Porsche podkreśla, że druk 3D jest idealnym – w sensie ekonomicznej zasadności – rozwiązaniem w przypadku produkcji małoseryjnej, czy w przypadku potrzeby wytwrzania dosłownie pojedynczych sztuk określonych konstrukcji. Taki wydrukowany napęd elektryczny z powodzeniem mógłby być zastosowano np. w bardzo limitowanej edycji supersportowego samochodu.

Lżejsza, bardziej wytrzymała obudowa silnika z drukarki

Dzięki temu, że drukowana przestrzennie obudowa jest lżejsza od tradycyjnych odlewów, całkowita masa napędu jest niższa o ok. 10 proc. Co więcej, zdaniem Porsche, druk 3D umożliwia projektowanie elementów, których wykonanie tradycyjnymi metodami jest bardzo trudne. To z kolei pozwala – mimo niższej masy – znacząco podnieść sztywność i wytrzymałość konstrukcji. Dwukrotnie. Według Porsche, druk 3D pozwala też na integrację wielu części i realizowanych przez nie funkcji w jednym drukowanym elemencie, co ogranicza nakłady pracy podczas montażu i wpływa pozytywnie na jakość części.

To nie pierwszy przypadek, kiedy ekipa z Weissach korzysta z druku 3D. Kilka miesięcy temu nowe, wydrukowane w opisywanym procesie tłoki z powodzeniem sprawdziły się w wyczynowym Porsche 911 GT2 RS.

Inżynierowie z działu Advanced Development byli w stanie wykonać kilka etapów rozwoju prototypu jednocześnie. Obudowa ze stopu proszku używanego w druku 3D, jest lżejsza niż tradycyjne odlewy. W efekcie zmniejszono całkowitą masę napędu o około dziesięć procent. Kolejną zaletą wytwarzania przyrostowego jest to, że można zintegrować wiele funkcji i części. To znacznie ogranicza prace montażowe i bezpośrednio wpływa na jakość części.

Przesyłanie danych projektowych odbywa się bezpośrednio z komputera do drukarki. Nie są potrzebne czynności pośrednie, jak tworzenie narzędzi. Następnie części drukuje się warstwa po warstwie z proszku stopu aluminium. Umożliwia to wytwarzanie kształtów, takich jak obudowy ze zintegrowanymi kanałami chłodzącymi, o niemal dowolnej geometrii. Każdą kolejną warstwę topi się i łączy z poprzednią.

Druk 3D ma przed sobą przyszłość

Druk 3D to stosunkowo młoda technika wytwarzania. Na razie stosuje się ją do konstrukcji nietypowych, wyczynowych, wykonywanych w pojedynczych egzemplarzach. Istotny jest też czas. Druk 3D pozwolił skrócić proces budowy prototypowego silnika o 90 proc. w stosunku do tradycyjnych metod produkcji niskoseryjnej. Na początku rozwiązania drukowane znajdą zastosowanie przede wszystkim w sportach motorowych oraz specjalnych, małych seriach konstrukcyjnych. Jednak z czasem, w miarę rozwoju tej techniki możemy sobie wyobrazić że potencjał druku 3D pozwoli także na produkcję wielkoseryjną.

Wyobraźcie sobie taki futurystyczny na razie scenariusz. Konfigurujecie wymarzone auto z preferowanymi przez was parametrami, a następnie dokonujecie płatności i klikacie “Drukuj”…